Z punktu widzenia odbiorcy maszyny, nie mniej ważne niż skuteczne i efektywne działanie jest bezpieczeństwo ludzi pracujących w jej otoczeniu. Jest to szczególnie istotne w przypadku stanowisk zrobotyzowanych, gdzie zakres ruchów, prędkości posuwów oraz energia im towarzysząca mogą, w przypadku kontaktu bezpośredniego, powodować zagrożenie wystąpienia urazu. W celu uniknięcia takich sytuacji zastosowaliśmy szereg środków techniczny w tym elementy automatyki bezpieczeństwa. Do tak odpowiedzialnych zadań używamy jedynie komponentów Omron. W przypadku standardowych czynności operatorskich zabezpieczenie przed nieumyślnym wtargnięciem do strefy roboczej stanowi ogrodzenie wyposażone w drzwiowy wyłącznik bezpieczeństwa D4SL z funkcją ryglowania. Wejście do strefy roboczej – w celach porządkowych, konserwacji lub parametryzacji – możliwe jest jedynie poprzez wystawienie żądania na kasecie sterującej, co powoduje kontrolowane zatrzymanie stanowiska oraz załączenie odpowiednich sygnałów bezpieczeństwa robotów. W razie nagłego zagrożenia bezpieczeństwa pracujących ludzi lub prowadzonego procesu, aktywacja jednego z wyłączników bezpieczeństwa rozmieszczonych w kluczowych punktach maszyny, powoduje natychmiastowe zatrzymanie całego stanowiska. Wyżej wymienione funkcje są kontrolowane przez rozszerzalne przekaźniki bezpieczeństwa G9SA-501.

Użyte komponenty firmy Omron:

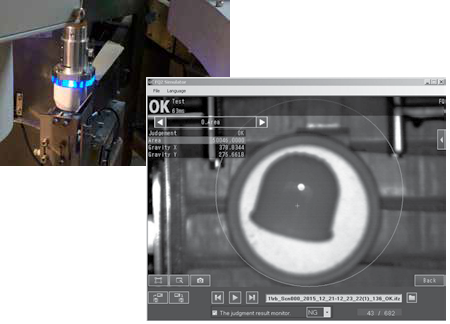

• czujnik wizyjny FQ2

• laserowe czujniki odległości ZX1

• fotoelektryczne czujniki obecności E3Z (R, IR, Laser)

• indukcyjne czujniki obecności E2B

• enkoder E6C2

• przekaźniki bezpieczeństwa G9SA-501

• wyłącznik drzwiowy bezpieczeństwa D4SL

• falowniki MX2

Tekst pochodzi z 5 numeru Magazynu Omrona.